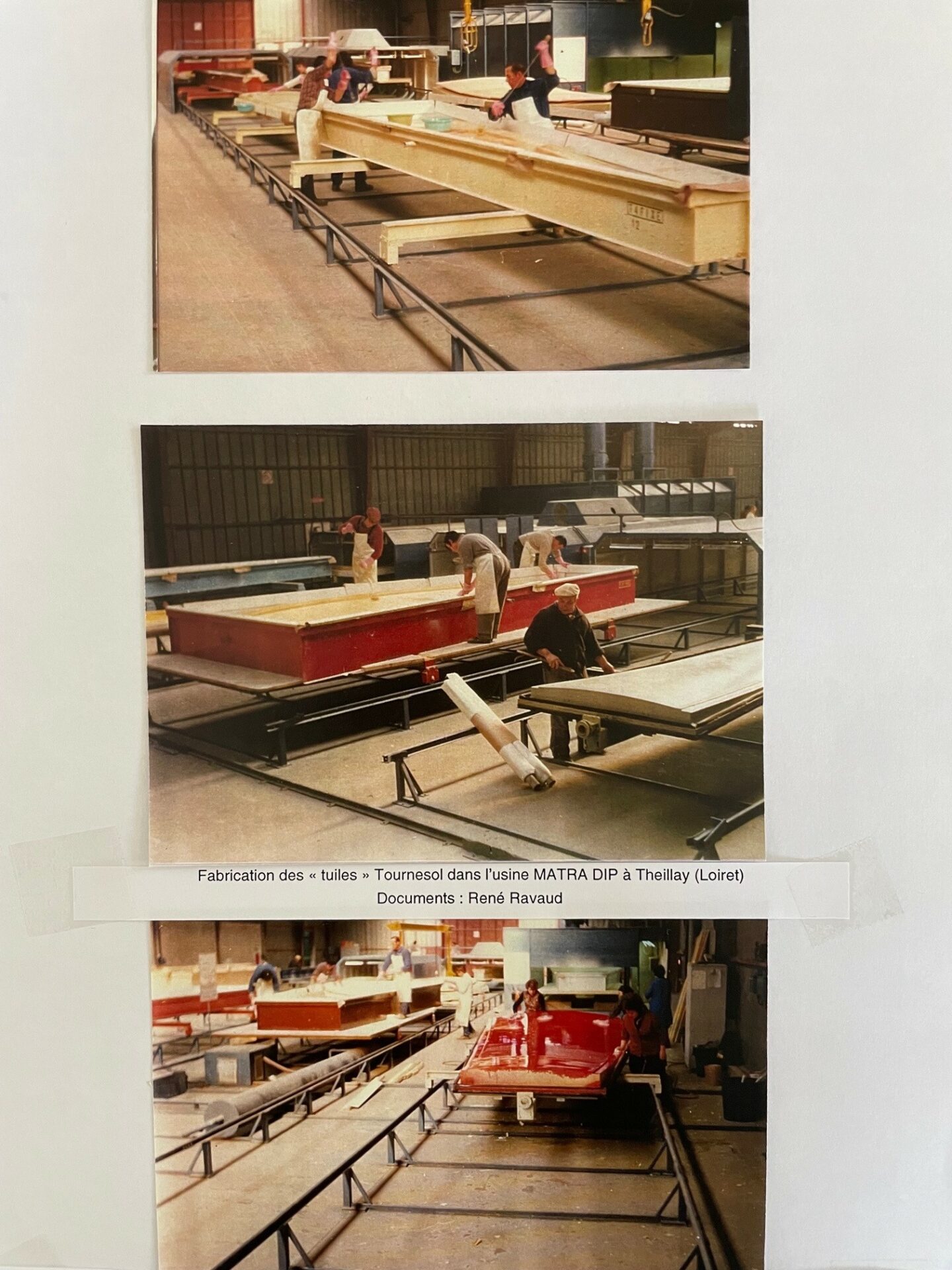

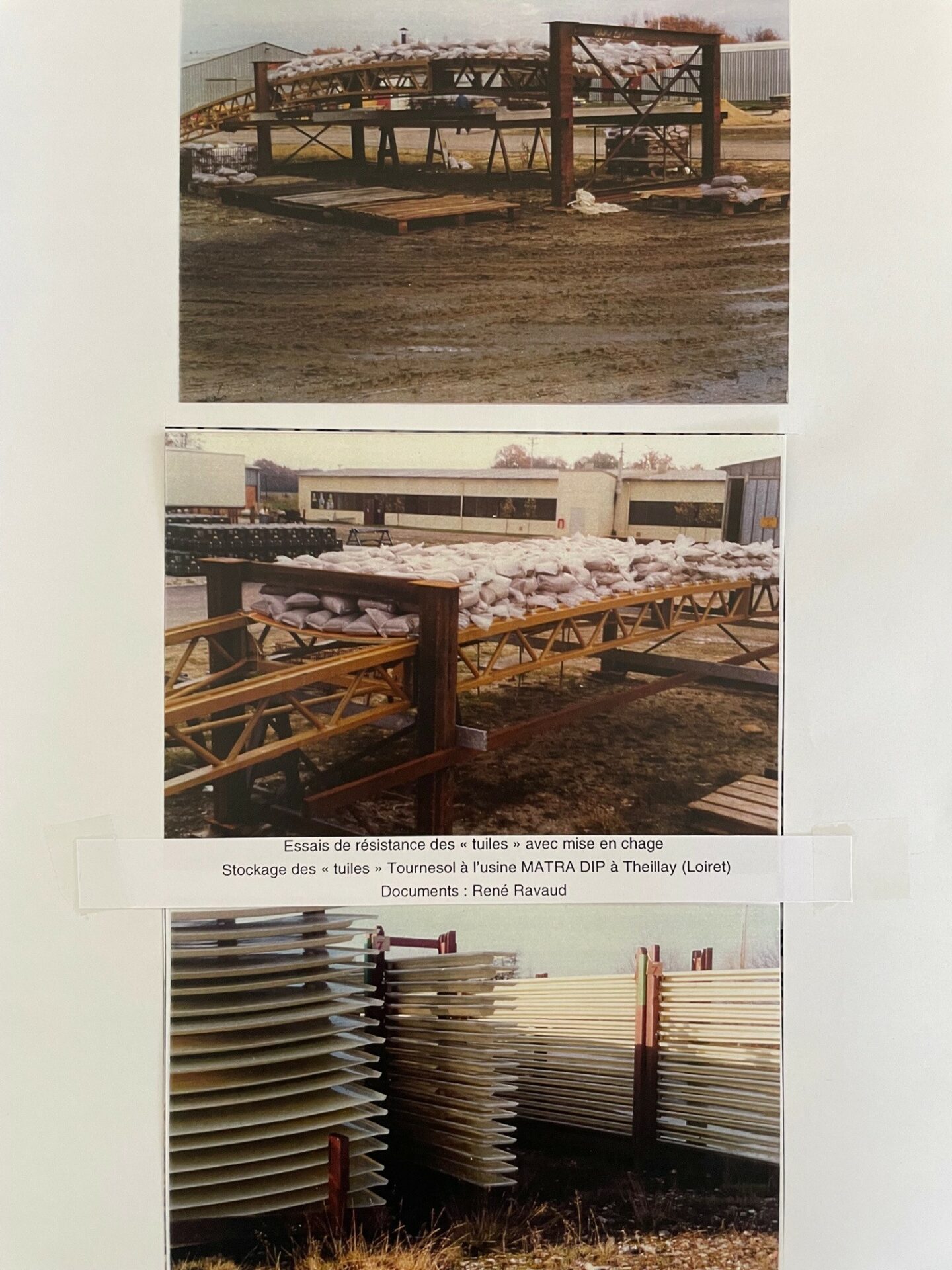

MATRA DIP ET LES « TUILES » DES PISCINES TOURNESOL

René Ravaud a été responsable des études techniques sur les composites chez Matra DIP (Division industrie plastique) dans les années 1960 à 1980. L’usine et son bureau d’études étaient installés à Theillay près de Romorantin.

L’entretien avec René Ravaud, le 14 février 2002, s’est déroulé sur le site même de l’usine où furent fabriqués ces éléments architecturaux innovants. Après la liquidation de Matra automobile en 2003, l’usine de Theillay a fermé ses portes.

Matra a introduit dans le bâtiment les techniques innovantes de l’industrie automobile, notamment avec les carrosseries en polyester de ses premières automobiles, puis celles de ses modèles « Espace » motorisés par Renault. Cette expérience dura près de dix ans, de 1968 à 1978. « Pour les panneaux dits « bâtiment » désignés comme ça chez nous à l’époque, les recherches ont été entreprises dans les années 1968-69, pour diversifier la production du secteur civil composite de Matra, qui s’appelait la DIP, Division Industrie Plastique, basée à Romorantin dans les mêmes ateliers que l’automobile, qui elle de son côté, développait sa carrosserie composite, indépendamment des gens de la DIP. Il y avait des contacts, mais c’étaient des secteurs bien différenciés, avec des directions séparées dans le même établissement. L’automobile a grossi énormément avec la naissance de la Bagheera. »

Matra est venu à Theilley avec l’importance que prenait le secteur de l’automobile, développant à côté un secteur pour le bâtiment. L’usine a fabriqué la deuxième génération de “tuiles” pour les piscines Tournesol, après les déboires des premiers fabricants, Chausson Plastiques puis Rapib du groupe ATO, Aquitaine Total Organico. « Quand la Bagheera est née, il a fallu chercher des mètres carrés, et la partie composite civile est venue à Theillay, Matra a racheté une ancienne usine désaffectée qui fabriquait des caravanes. Deuxième étape, on a développé toutes les activités en rapport avec les panneaux bâtiments ; Tournesol a été développé ici, la deuxième partie des tuiles Tournesol, les premières c’était d’autres fabricants. »

Les graves inconvénients techniques des premières tuiles fabriquées in-situ par Chausson Plastiques et Rapib entrainent des remplacements continuels et des difficultés financières: «Dans la fabrication « in-situ », ils fabriquaient chacune des deux peaux dans un moule, les présentaient verticalement et injectaient par le haut la mousse phénolique (…) Quand la mousse est en expansion, il y a un dégagement de vapeur d’eau. Problème des points de rosée, la vapeur d’eau se balade dessus, dessous, un petit coup de soleil là-dessus, surtout les tuiles de couleur sombre, et la température montait à 70/80°C, déformant les tuiles qui étaient réalisées suivant une double courbure qui se contredisait, qui ne se mariait pas bien, qui ne sont pas dans le même sens. Les tuiles cherchaient à reprendre une certaine forme sous l’action de la chaleur, d’où des problèmes de cloquages, surtout sur le dessus des coupoles. A partir du moment où la peau se désolidarise de l’âme, il n’y a plus de tenue mécanique provoquant des désordres énormes. J’ai vu des cloques de la taille de la table. »

Devant ce fiasco, Matra est sollicité par le Secrétariat d’État à la Jeunesse et aux Sports pour étudier et fabriquer des tuiles selon une nouvelle technique : « Matra, qui recherchait des marchés à l’époque, c’était après le premier choc pétrolier, avait été sollicité (…) On a développé un procédé sur la base de ce qu’on faisait en panneaux pour le bâtiment, ou en panneaux sandwich pour camions et wagons frigorifiques, que Matra fabriquait depuis 1965. Les premiers camions frigos de France, c’est Matra. Tout ce qu’on retrouve après, ce fut copié sur Matra. »

Vincent du Chazaud, le 6 février 2024

Laisser un commentaire