MATRA DIP ET LES « TUILES » DES PISCINES TOURNESOL (suite)

La fabrication des tuiles a nécessité des recherches et plusieurs prototypes avant d’en arriver à une fabrication complexe : « La technique que nous avons adoptée était la suivante: dans un moule on fabriquait la peau intérieure, dans un autre moule on faisait la peau extérieure, c’est-à-dire un gel-coat projeté qui faisait la couleur, un stratifié, et on mettait à l’intérieur une mousse phénolique en plaque, savamment découpée. Ce n’était plus de l’injection, mais une plaque de 60 ou 90 mm d’épaisseur, qui se mettait en place facilement en la posant. Mousse phénolique préparée un mois avant l’utilisation, afin qu’elle se dégaze tranquillement, que la vapeur d’eau s’en aille, bien séchée chez nous, et sur laquelle on appliquait un produit, secret industriel, pour avoir un accrochage rapide. On utilisait ensuite un système catalytique très particulier, vanadium/potassium, on rabattait le couvercle dessus, et on faisait le vide dans le moule pour presser la forme à 0,8/0,9 bars, car on avait pas de presse vu la forme des tuiles. Cela avait le mérite de dégazer, on n’emprisonne pas l’eau (…) On a fait comme ça beaucoup de tuiles, celles qui devaient être remplacées, comme celles des nouveaux marchés. »

La fabrication de ces tuiles c’était de l’artisanat « industrialisé », car si rien n’était mécanisé, il y avait la notion de série, et la fabrication devait aller très vite : « C’était la demi-heure, sinon le système catalytique ne marchait pas. On refermait le moule, et ensuite on faisait le vide. On avait fait tous les tests de chargement afin de s’assurer de la tenue des tuiles, et que l’on répondait au cahier des charges. On était mille fois meilleur, 100 kg/m2, on l’a même fait à 200kg/m2. C’était expédié sur le site, pour être assemblé par l’entreprise Durafour, sur une charpente dessinée par l’ingénieur Constantinidis. On a fabriqué des tuiles pour les piscines Tournesol jusqu’en octobre 1978, les dernières fabriquées venant essentiellement pour le remplacement des premières tuiles de Rapib et Chausson qui présentaient des défauts. »

La spécialisation de Matra-DIP, c’était la double paroi avec la mousse à l’intérieur, le panneau sandwich : « Les cabines et les caisses des piscines Tournesol, c’était pour compléter le marché; l’architecte, Durafour et le ministère ne sachant pas trop par qui les faire fabriquer nous les ont collés dans le marché. Mais pour nous ce n’était pas la référence de notre savoir-faire, c’était le panneau sandwich. »

Matra est venu au secours de l’Etat dans cette production à grande échelle de piscines, qui prenait alors une mauvaise tournure : « C’était une catastrophe, je ne veux pas dire nationale, il faut relativiser, mais certainement pour le ministère, dans ce grand projet « 1000 piscines » qui était un combat pour l’apprentissage de la natation au niveau à l’échelle du pays (…) Finalement, la recherche et la fabrication de tuiles pour les piscines Tournesol nous ont bien aidés, car c’était une période assez creuse pour les composites. »

Avec sa Division industrie plastique (DIP) Matra fabriquera des panneaux de façade, également en matériau composite, mis au point avec Jean Prouvé : « Le Matra 1 n’a jamais existé, ce sont les panneaux Matra 2 et Matra 3. La différence entre les deux panneaux, qui contenaient tous les deux une mousse phénolique et étaient dans la même tradition que les tuiles Tournesol mais sous presse étant donné leur configuration, la différence c’était que l’un, le Matra 2 était en nid d’abeille, le Matra 3 n’en a pas. Ca peut influer sur la tenue mécanique. Nous avons également fait les panneaux pour les stations Total, avec Pétroff et Prouvé ». Il faut compléter avec les panneaux Matra utilisés pour l’université de Lyon-Bron avec René Dottelonde et toujours Jean Prouvé.

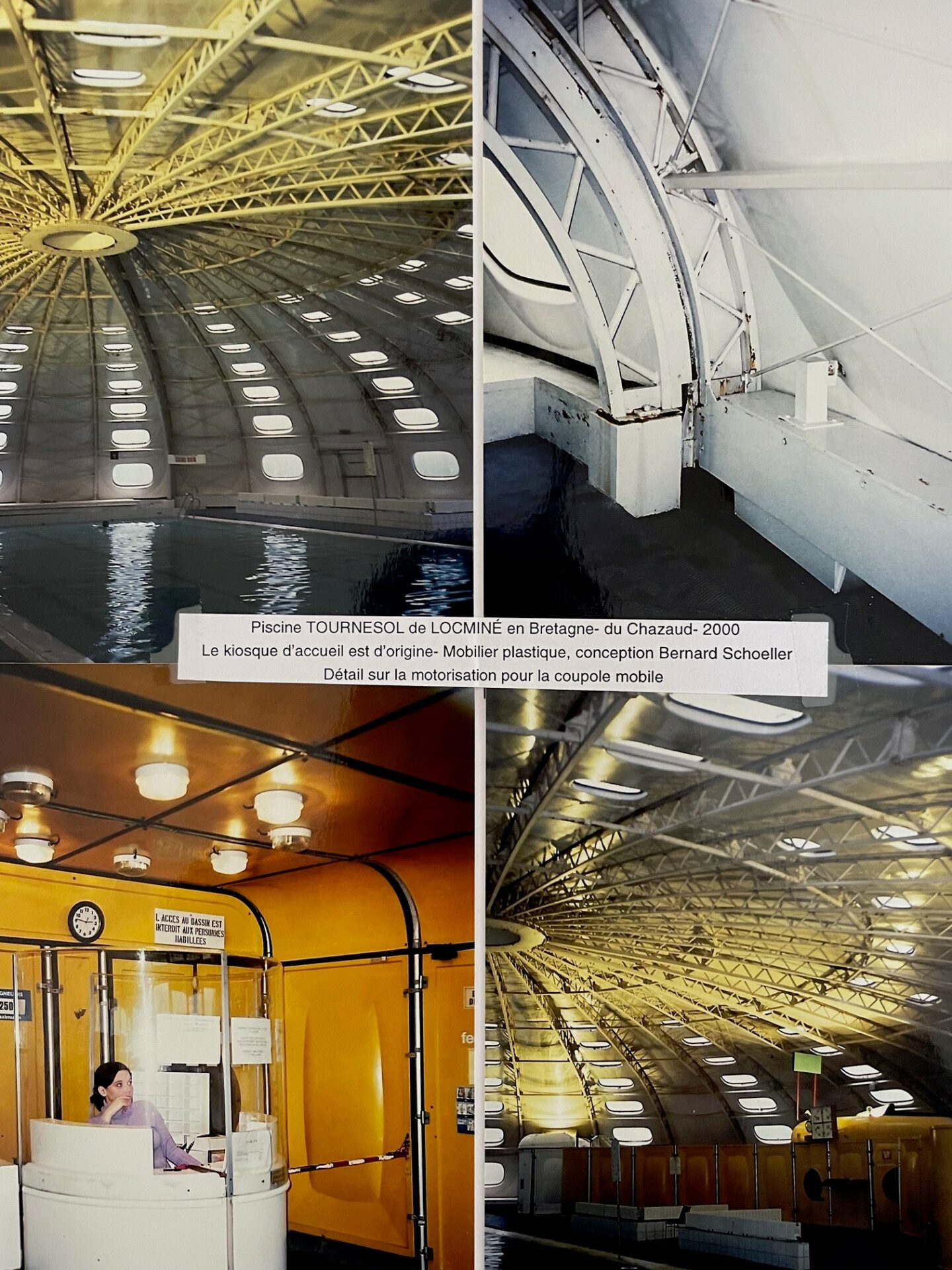

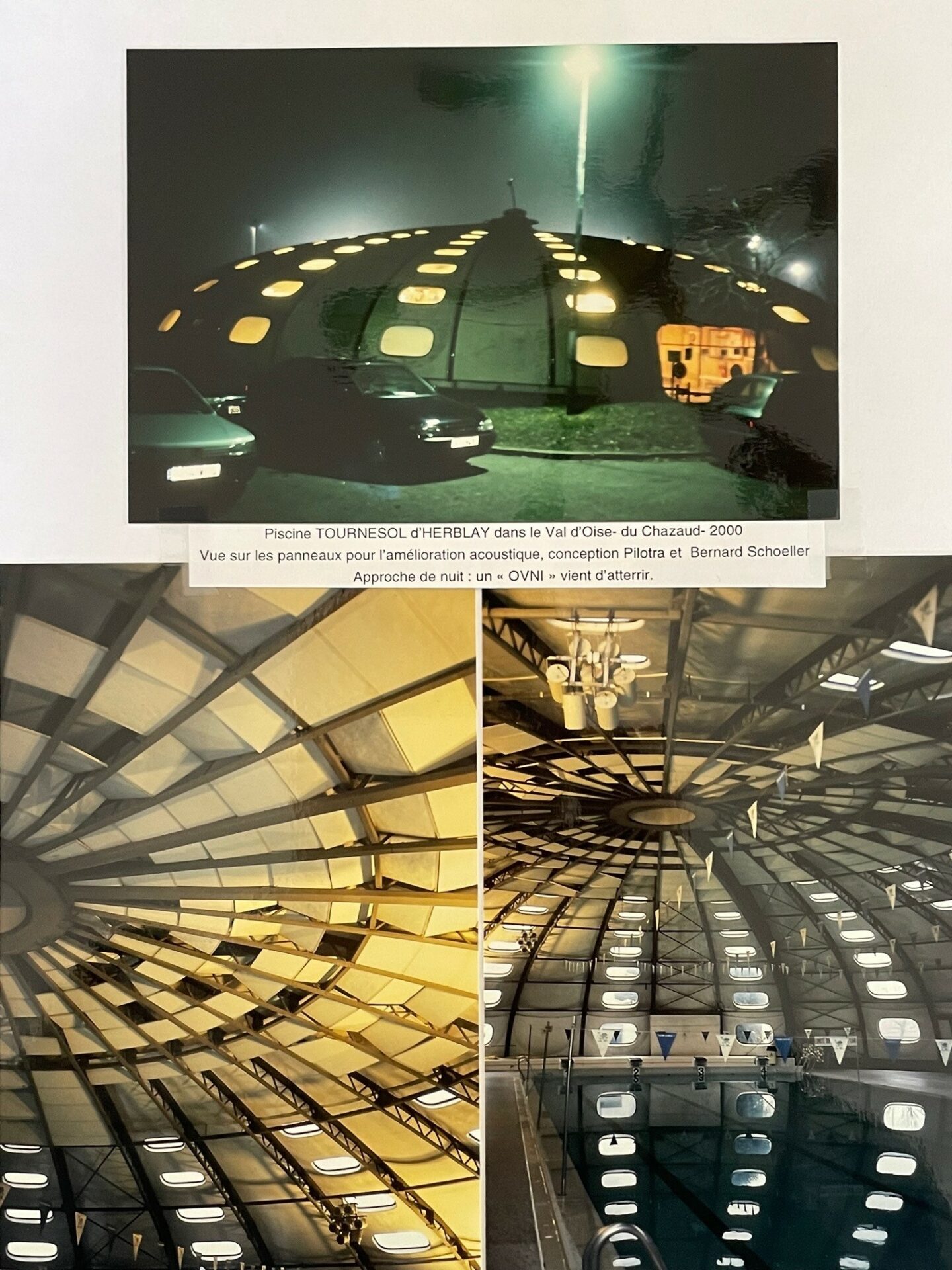

Vincent du Chazaud, le 6 février 2024

Laisser un commentaire